نقاط اتصال میان کابلها، کانکتورها و ترمینالها از جمله نقاط مستعد بروز نقصهای الکتریکی و حرارتی در طراحی و بهرهبرداری نیروگاههای خورشیدی هستند. افزایش دما، خوردگی، نفوذ رطوبت یا پرس غیراصولی در همین نقاط کوچک میتواند منجر به افت راندمان، قطع استرینگ یا حتی آتشسوزی شود.

در طراحی و اجرای نیروگاههای خورشیدی، اتصالات بین کابلها، تجهیزات حفاظتی و تجهیزات تولید (مانند پنلها و اینورترها) به کمک کانکتورها و ترمینالها برقرار میشود. شناخت انواع این اتصالات، نقش آنها در بخشهای مختلف نیروگاه و استانداردهای فنی آنها، پیشنیاز ارزیابی کیفیت اجرای پروژه محسوب میشود.

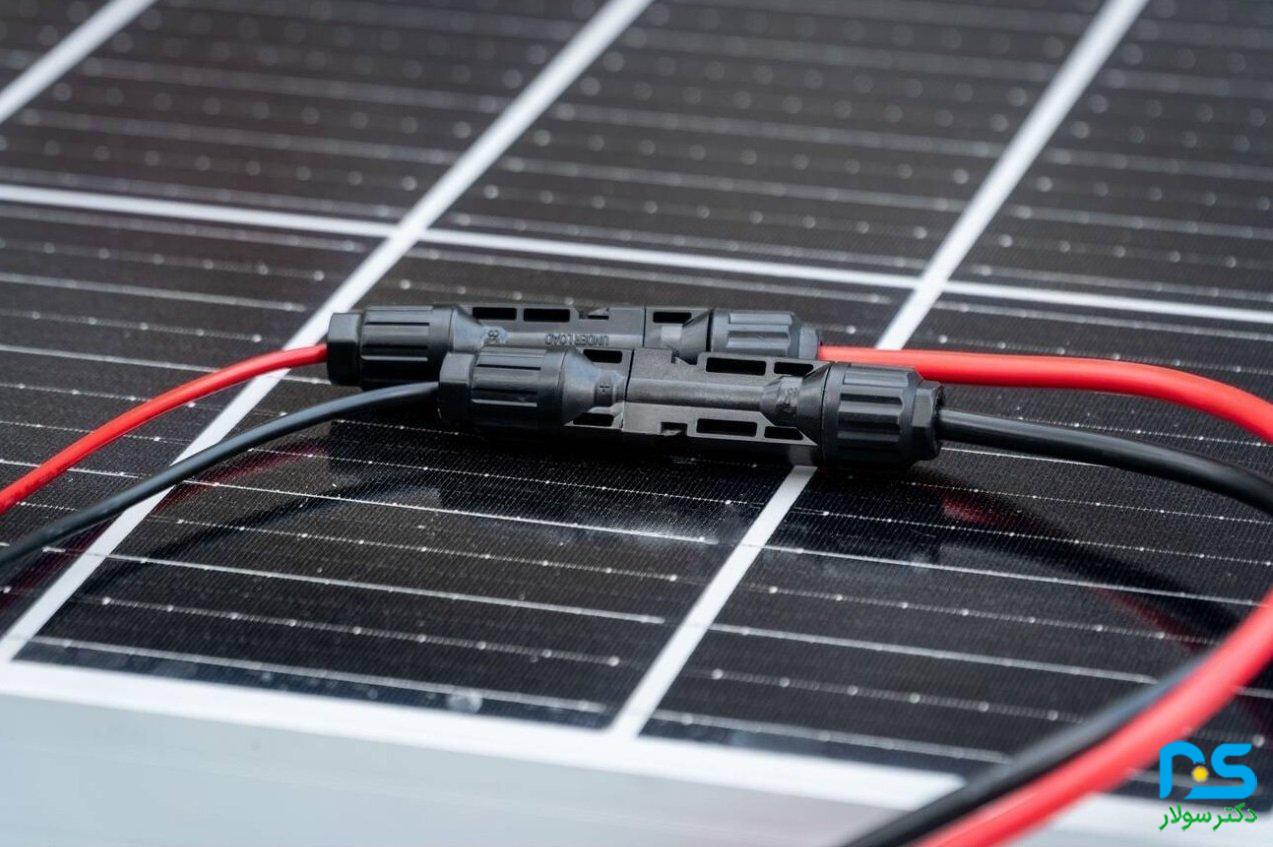

در بخش DC نیروگاههای خورشیدی، رایجترین نوع اتصال، کانکتورهای MC4 استاندارد هستند که مطابق با استاندارد EN 62852 طراحی شدهاند. این کانکتورها معمولاً برای کابلهایی با سطح مقطع ۴ یا ۶ میلیمتر مربع به کار میروند و توانایی تحمل ولتاژ تا ۱۵۰۰ ولت DC را دارند. از مهمترین ویژگیهای آنها میتوان به درجه حفاظتی IP67 یا بالاتر، مقاومت بالا در برابر اشعه فرابنفش، طراحی قفل مکانیکی ایمن و تحمل شرایط محیطی سخت اشاره کرد. محل استفاده این کانکتورها شامل اتصال خروجی پنلها، سریکردن استرینگها و ورودی به جعبههای کامباینر است.

در بخش AC نیروگاه خورشیدی، کانکتورهایی که برای اتصال خروجی اینورتر به تابلوهای AC یا ترانسفورماتور استفاده میشوند، معمولاً از نوع کانکتورهای صنعتی رزوهای یا فشاری با تحمل ولتاژهای ۴۰۰ تا ۱۰۰۰ ولت AC هستند. این کانکتورها باید مطابق با استانداردهای IEC 60309 یا IEC 60529 باشند و دارای ویژگیهایی مانند درجه حفاظتی IP65 یا بالاتر، قابلیت قفل مکانیکی محکم، بدنه مقاوم در برابر حرارت و UV و طراحی مقاوم در برابر ارتعاشات محیطی باشند. در این بخش، انتخاب دقیق نوع کانکتور بر اساس توان نامی خروجی اینورتر، نوع کابل و شرایط محیطی اهمیت دارد.

ترمینالها در تابلوهای DC و AC به عنوان نقاط اتصال نهایی بین کابلها و تجهیزات حفاظتی، کلیدها، بریکرها و ورودی/خروجیهای اینورتر و ترانسفورماتور ایفای نقش میکنند. در بخش DC، ترمینالها باید توانایی تحمل ولتاژهای بالا تا ۱۵۰۰ ولت DC و جریانهای قابلتوجه (به ویژه در خروجی جعبههای کامباینر) را داشته باشند. در تابلوهای AC نیز که معمولاً در بازه ۴۰۰ ولت یا بالاتر عمل میکنند، انتخاب ترمینالها باید متناسب با توان خروجی اینورتر، سطح جریان عبوری و استانداردهای عایقکاری باشد.

بهرهگیری از ترمینالهای فنری یا پیچدار با تاییدیههای معتبر بینالمللی مانند IEC 60947-7-1 و IEC 60998 اهمیت زیادی دارد، چرا که انتخاب نادرست یا نصب غیراصولی میتواند منجر به افت ولتاژ، گرمشدگی و کاهش ایمنی شود.

کیفیت پایین اتصالات در سیستمهای خورشیدی میتواند منجر به تلفات حرارتی، افت راندمان و حتی خطرات ایمنی شود. در ادامه، دو عامل کلیدی در این زمینه مورد بررسی فنی قرار میگیرد.

در نیروگاههای خورشیدی، هرگونه ضعف در اتصال مکانیکی یا الکتریکی مانند پرس ناقص، انتخاب نادرست سطح مقطع کابل یا سرسیم میتواند مقاومت نقطهای ایجاد کند. این مقاومت باعث افزایش دمای موضعی شده و ریسک آتشسوزی، سوختگی یا کاهش طول عمر تجهیزات را افزایش میدهد. استفاده از کابل و کانکتور همساز و رعایت اصول نصب، راهکار کنترل این تلفات پنهان است.

از منظر الکتریکی، کاهش سطح مقطع باعث افزایش مقاومت و در نتیجه افت ولتاژ خواهد شد، که این افت در مسیرهای DC با جریان بالا تأثیر شدیدی بر راندمان دارد. این افت ولتاژ در مقیاس سالانه میتواند به معنای صدها کیلوواتساعت کاهش تولید انرژی باشد.

در صورت بروز خرابی در اتصالات DC و AC، پیامدهای فنی متفاوتی رخ میدهد که بررسی آنها برای افزایش ایمنی و کاهش ریسک در طراحی و بهرهبرداری نیروگاه خورشیدی ضروری است:

در سیستمهای جریان مستقیم (DC)، به دلیل جریان پیوسته و عدم عبور از نقطه صفر، در صورت بروز نقص در اتصال (مانند عدم سفت بودن کانکتور، اکسید شدن سطوح تماس یا کیفیت پایین مواد اتصال)، آرک الکتریکی ایجاد شده به راحتی قطع نمیشود. این آرک پایدار میتواند با ایجاد حرارت مداوم، موجب ذوب شدن کانکتورها، آسیب به کابلها و حتی آتشسوزی در تجهیزات DC شود. در پروژههای مگاواتی، این مسئله تهدیدی جدی برای ایمنی و پایداری سیستم بهشمار میرود و استفاده از کانکتورهای دارای گواهی استاندارد IEC و طراحیشده برای قطع جریان زیر بار، اهمیت بالایی پیدا میکند.

در سیستمهای جریان متناوب (AC)، به دلیل عبور متناوب جریان از نقطه صفر، احتمال تداوم آرک کاهش مییابد، اما بارهای ناپایدار و فرکانس ۵۰ هرتز موجب ایجاد نوسانات دمایی در اتصالات میشوند. این نوسانات، به ویژه در ترمینالهای پیچدار، باعث لق شدن تدریجی پیچها، افزایش مقاومت تماس و تولید نقاط داغ میشود. در صورتی که این شرایط کنترل نشود، میتواند به تخریب عایق، قطعی ناگهانی فاز، یا حتی آسیب به تجهیزات حساس مثل اینورترها منجر گردد؛ لذا پایش گشتاور پیچها و استفاده از ترمینالهای فنری یا ضدلرزش در تابلوهای AC بهویژه در مناطق با ارتعاش بالا، توصیه میشود.

در سیستمهای DC، خرابیهای ناشی از اتصالات معمولاً ناگهانی، شدید و با پیامدهای فوری همراه است؛ مانند آتشسوزی یا از بین رفتن کامل کانکتور. این ویژگی باعث میشود که بازرسیهای منظم حرارتی (ترموویژن)، تستهای مقاومت تماس و تعویض پیشگیرانه کانکتورهای آسیبپذیر، نقش مهمی در کاهش ریسک داشته باشند.

در سیستمهای AC، خرابیها معمولاً تدریجی و پنهان هستند و اگرچه در ابتدا باعث افت عملکرد نمیشوند، اما در بلندمدت میتوانند به اختلالات عملکردی و افزایش نرخ تعمیرات منجر شوند. بنابراین، پایش دورهای گشتاور، بازبینی ظاهری ترمینالها و استفاده از تجهیزات با خاصیت خودمحکمشونده در بخش AC ضروری است.

در سیستمهای DC نیروگاه خورشیدی، کانکتورها نقش حیاتی در حفظ اتصال ایمن و پایدار میان کابلها ایفا میکنند. اجرای صحیح الزامات نصب و بازرسی این کانکتورها، تضمینکننده ایمنی الکتریکی، کاهش افت ولتاژ و پیشگیری از بروز عیوب در بهرهبرداری بلندمدت است.

استفاده از سرسیمهای فشاری استاندارد مطابق سطح مقطع کابل و نوع هادی (مس یا آلومینیوم)، باعث اطمینان از اتصال پایدار و کاهش افت ولتاژ میشود. Ferrule باید کاملاً بر روی بخش بدون روکش کابل فشرده شود به طوری که در برابر کشش و ارتعاش مقاومت مکانیکی لازم را داشته باشد.

اتصال پین فلزی به کابل باید با ابزار Crimp دقیق انجام شود تا از لهشدگی یا ناقصبودن فشار جلوگیری گردد. Crimp ناقص یا بیش از حد میتواند باعث ایجاد نقاط حرارتی داغ (Hot Spots) شده و در سیستمهای با ولتاژ بالا منجر به جرقه و آتشسوزی شود.

در کانکتورهای MC4، استفاده از قطعات غیرسازگار منجر به نشتی جریان و افت کارایی اتصال میشود. تفاوتهای میکرومتری در طراحی برندهای مختلف میتواند باعث بسته نشدن کامل و بروز قوس داخلی در شرایط جریان بالا شود.

این استانداردها الزاماتی برای درجه حفاظتی، مقاومت UV، عمر مکانیکی و تستهای لرزش تعریف میکنند. استفاده از کانکتورهای تأییدشده طبق این استانداردها ریسک خرابی در شرایط سخت آبوهوایی را به شدت کاهش میدهد.

دوربین حرارتی (ترموویژن) میتواند نقاط اتصال معیوب یا دارای مقاومت اضافی را قبل از وقوع حادثه شناسایی کند. در پروژههای مگاواتی، تشخیص پیشگیرانه نقاط حرارتی داغ (Hot Spots) در کانکتور، عامل کلیدی در کاهش هزینه بهرهبرداری و نگهداری است.

در سیستمهای جریان متناوب (AC) نیروگاه خورشیدی، کیفیت و ایمنی اتصالات مستقیماً بر عملکرد پایدار تجهیزات تأثیرگذار است. رعایت اصول نصب و کنترل دورهای کانکتورهای AC، نقش مهمی در کاهش خطرات الکتریکی، جلوگیری از گرمشدگی و افزایش طول عمر بهرهبرداری دارد.

هر کانکتور دارای مقدار گشتاور مشخصی است که باید با آچار ترکمتر اعمال شود. عدم رعایت گشتاور میتواند منجر به افزایش مقاومت تماس یا حتی شکست مکانیکی محل اتصال شود.

در محیطهای خارجی، کانکتور باید مقاومت مناسبی در برابر گردوغبار، بارش و ضربههای مکانیکی داشته باشد. کلاس IP65/IK08 برای تابلوهای در فضای باز توصیه میشود تا عمر مفید اتصال تضمین گردد.

سطح مقطع کابل باید متناسب با جریان عبوری و دمای محیط انتخاب شود تا اتصال دچار گرمشدگی نشود. کابلهای نامناسب میتوانند باعث بالا رفتن دمای اتصال، سوختگی عایق و حتی قطعی سیستم شوند.

پس از گذشت زمان، ارتعاش، انبساط حرارتی و رطوبت میتوانند اتصال را سست کنند. بازرسی سالانه و سفتکردن مجدد اتصالات AC برای جلوگیری از قوس و افت راندمان ضروری است.

ترمینالها در تابلوهای DC و AC، نقاط اتصال حیاتی میان کابلها و تجهیزات هستند که در صورت عدم نصب صحیح، میتوانند منبع خطرات جدی الکتریکی یا کاهش راندمان باشند. رعایت الزامات مکانیکی، حرارتی و استانداردهای سازگاری کابل و ترمینال، شرط لازم برای پایداری و ایمنی عملکرد تابلوهای الکتریکی نیروگاه خورشیدی است.

ترمینالهای پیچی باید طبق دستورالعمل سازنده و با آچار ترکمتر سفت شوند تا از اتصال ضعیف جلوگیری شود. عدم تنظیم دقیق میتواند باعث تشکیل قوس الکتریکی و خرابی تجهیزات داخلی تابلو شود.

کابلها نباید با خمش تند وارد ترمینال شوند، زیرا تنش مکانیکی مستمر باعث ترکخوردگی عایق و تضعیف اتصال میشود. شعاع خمش حداقل باید ۶ تا ۱۰ برابر قطر کابل طبق استاندارد IEC رعایت گردد.

در تابلوهای صنعتی با دمای بالا، ترمینالها باید از موادی با کلاس حرارتی بالا (مانند پلیآمید تقویتشده) ساخته شده باشند. این ویژگی باعث حفظ اتصال مکانیکی در بارهای بالا و جلوگیری از تغییر شکل گرمایی میشود.

ترمینال باید متناسب با کلاس هادی (مانند کلاس ۲ سخت یا کلاس ۵ افشان) طراحی شده باشد. استفاده از ترمینال نامتناسب با ساختار کابل ممکن است باعث گیر نکردن کامل هادی یا ایجاد ضعف در قفل مکانیکی شود.

تغییر رنگ، دوده، سست شدن یا داغ شدن غیرعادی، نشانههایی از ضعف اتصال ترمینالهاست که باید سریعاً اصلاح شوند. بازرسی ترموگرافی فصلی در تابلوها از بروز خاموشی و آسیب به تجهیزات جلوگیری میکند.

ظرفیت تولید داخلی کانکتورهای DC و AC و ترمینالهای مرتبط در کشور در سالهای اخیر به طور چشمگیری افزایش یافته است. شرکتهای داخلی با استفاده از فناوریهای نوین و مواد اولیه با کیفیت، توانستهاند انواع کانکتورها و ترمینالهایی با استانداردهای بینالمللی تولید کنند که از نظر مقاومت الکتریکی، دوام مکانیکی و ایمنی، با نمونههای وارداتی رقابت میکنند. این تجهیزات نقش کلیدی در ایجاد اتصالات مطمئن و پایدار در شبکههای نیروگاههای خورشیدی ایفا کرده و کاهش هزینههای تامین و نگهداری را به همراه دارند.

در حوزه تولید کانکتورهای پیشرفته و ترمینالهای تخصصی نیز، تولیدکنندگان داخلی موفق به ارائه محصولات با قابلیت تحمل جریانهای بالا، مقاومت در برابر شرایط محیطی متنوع و سهولت نصب شدهاند. این توسعه فناوری باعث بهبود کیفیت کلی اتصالات، افزایش پایداری سیستم و کاهش ریسکهای ناشی از قطعی یا اتصال ناایمن در نیروگاههای خورشیدی شده است. هرچند به روزرسانی مداوم فناوری و افزایش سطح کیفی همچنان ضرورت دارد، روند رو به رشد تولید داخلی نویدبخش آیندهای امیدوارکننده برای صنعت انرژی خورشیدی کشور است.

کیفیت اجرای اتصالات الکتریکی در نیروگاههای خورشیدی، بهویژه در سطوح ولتاژ پایین DC و بخشهای AC، نقش حیاتی در تضمین ایمنی، کارایی و پایداری سیستم دارد. نقص در اتصالات، از جمله عدم سفت بودن پیچها، انتخاب نامناسب Ferrule، یا بیتوجهی به استانداردهای نصب، میتواند منجر به افزایش مقاومت تماسی، تولید حرارت اضافی و نهایتاً بروز آتشسوزی یا افت عملکرد شود.

رعایت الزامات اجرایی دقیق برای هر نوع اتصال، چه در کانکتورهای DC و AC و چه در ترمینالها و انجام بازرسیهای دورهای با ابزارهایی مانند ترموویژن، لازمهی کاهش تلفات، افزایش عمر تجهیز و جلوگیری از خاموشیهای ناخواسته در نیروگاه خورشیدی است.